Por: ADOM Metalurgica

•

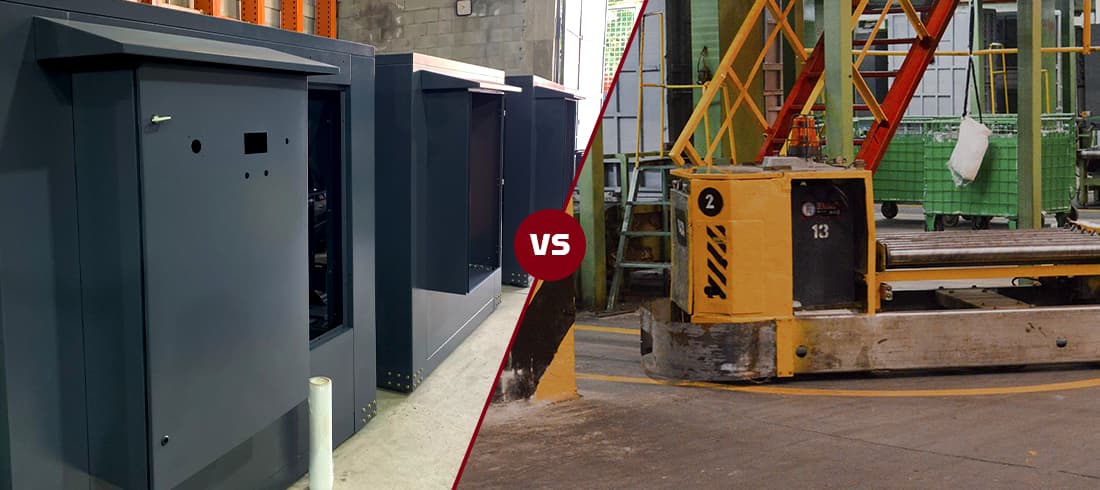

Fabricação sob medida x soluções genéricas: por que personalização é sinônimo de competitividade

Muito além da peça metálica

Em um cenário industrial cada vez mais desafiador, onde prazos são apertados, tolerâncias estão mais rigorosas e a pressão por eficiência só aumenta, a escolha entre soluções padronizadas e fabricação sob medida deixou de ser uma questão meramente técnica. Hoje, trata-se de uma decisão estratégica, com impacto direto em produtividade, custos operacionais e desempenho competitivo.

No setor metalúrgico, esse dilema é particularmente sensível. Afinal, quando o assunto são peças metálicas, cada detalhe importa. Uma diferença milimétrica em um corte, uma dobra fora do eixo ideal ou um encaixe mal calibrado podem comprometer todo o sistema de produção de uma indústria. Em casos mais extremos, erros de especificação ou incompatibilidade com o projeto causam não apenas retrabalhos, mas também atrasos, perdas financeiras e até riscos à segurança.

Neste conteúdo, faremos uma análise clara e direta sobre os limites das soluções metálicas genéricas e os benefícios concretos do fornecimento sob medida. Vamos mostrar por que a personalização não é apenas uma tendência, mas uma necessidade estratégica. Ao final, você entenderá como empresas que escolhem parceiros como a ADOM não apenas resolvem problemas, mas ganham vantagem competitiva real dentro da sua cadeia industrial.

Peças genéricas: por fora, aparentemente mais simples; por dentro, mais custosas

Peças metálicas padronizadas parecem fazer sentido à primeira vista. Já estão prontas, têm preços acessíveis e prometem praticidade. No entanto, na prática, o que deveria facilitar invariavelmente gera adaptações no processo, ajustes não previstos e desperdício de tempo e recursos.

Imagine uma indústria que adquire um lote de peças pré-fabricadas para uso em uma nova linha de produção. Durante a instalação, a equipe técnica percebe que os encaixes não são compatíveis com os suportes metálicos projetados. A solução mais comum nessas horas é adaptar o projeto: refazer as soldas, reajustar os ângulos por dobra, retificar cortes ou tentar compensar com soldagem. Tudo isso gera retrabalho.

E retrabalho não é gratuito. Ele demanda horas da equipe técnica, consome recursos de máquina, prolonga prazos e, não raro, compromete a qualidade final da estrutura. Além disso, adaptações emergenciais geram inconsistência nos padrões e criam desafios duradouros em processos produtivos que dependem de regularidade.

Vale destacar ainda os riscos de segurança. Quando uma peça metálica genérica precisa ser “forçada” para caber em um projeto que tem dimensões e exigências específicas, ela naturalmente tende a funcionar fora de suas características ideais. Isso pode comprometer a resistência à carga, a tolerância ao esforço ou a durabilidade frente a agentes externos.

Fabricação sob medida: precisão como princípio, eficiência como consequência

A personalização não é, como muitos ainda pensam, um “agrado estético” da indústria. Sob medida significa projetar soluções exatas, respeitando cada variável técnica do projeto original: geometria, material, tempo de uso, tipo de carga, ambiente de instalação e processos envolvidos.

Ao optar por peças metálicas desenvolvidas sob medida, uma empresa está, na prática, otimizando sua linha de produção. Isso significa menor desgaste nos componentes, menor necessidade de manutenções corretivas, maior controle sobre as tolerâncias dimensionais e eliminação completa do risco de incompatibilidade.

Na ADOM, por exemplo, todo projeto é tratado como único. Quando um cliente nos demanda uma peça, não entregamos um produto de prateleira com adaptações. Realizamos uma análise consultiva, estudamos a aplicação, aplicamos engenharia técnica no dimensionamento e só então seguimos para as etapas de corte a laser, dobra, soldagem e acabamento. Resultado: peças que saem prontas para serem integradas, sem modificações posteriores.

Esse método reduz perdas com estoque parado, evita desperdício de material na adaptação, acelera o tempo de montagem e ainda aumenta a performance do produto final. O que parece um simples “sob medida” ganha, portanto, contornos de excelência operacional.

Case hipotético: como a personalização evitou um colapso logístico

Vamos imaginar um cenário cada vez mais comum. Uma empresa do setor de alimentos está investindo em ampliar sua unidade fabril com uma nova linha de envase automatizado. Como parte da infraestrutura, ela precisa abastecer uma esteira transportadora com peças metálicas específicas para suportar sensores, motores e estruturas da automação.

A solução mais rápida parecia ser utilizar suportes metálicos já disponíveis no mercado, com medidas padrão e baixo custo. Mas uma análise feita em conjunto com a ADOM mostrou que, ao optar por essa abordagem, seriam necessários ajustes estruturais em cada módulo da esteira. Isso aumentaria não só o prazo de implantação, como também o risco de desalinhamento no transporte de produtos.

A alternativa proposta pela ADOM foi simples no conceito, mas estratégica no impacto: desenvolver suportes metálicos com geometria e pontos de fixação exatos, já projetados para casar com as furações da estrutura da esteira e com os equipamentos de automação escolhidos pelo cliente. Resultado? Ao instalar as peças, não houve nenhum retrabalho. A nova linha entrou em operação semanas antes do previsto, com redução de custos indiretos e confiabilidade total.

Casos como esse não são exceções. São prova da diferença concreta entre executar com precisão desde o início ou remediar depois.

A tecnologia como aliada da personalização em escala

Aplicar personalização em larga escala só é possível quando há infraestrutura tecnológica e processos bem definidos. Na ADOM, transformamos as ferramentas da indústria 4.0 em instrumentos de precisão e produtividade. Nosso parque fabril conta com máquinas automatizadas, corte a laser de alta performance, softwares de modelagem e sistemas de gestão que integram todas as etapas do projeto.

No corte a laser, por exemplo, conseguimos programar o corte exato com base no desenho técnico do cliente, minimizando perdas de material e garantindo encaixes perfeitos. Já na dobra de chapas metálicas, nosso controle de ângulo e repetibilidade garante uniformidade mesmo nas geometrias mais complexas. A soldagem industrial, por sua vez, é realizada com técnicas específicas para cada aplicação, o que resulta em peças robustas, seguras e com longevidade superior.

Outro diferencial está no acabamento e tratamento de superfície. Aplicamos processos como pintura eletrostática, galvanização e jateamento que, além de proteger o material contra corrosão e desgaste, também adicionam valor estético e prolongam a durabilidade das peças em ambientes críticos.

Esse investimento rigoroso em precisão e eficiência nos permite entregar soluções personalizadas com agilidade, custo competitivo e consistência em todas as entregas.

Parceria de verdade: mais que fornecedor, um aliado técnico

Personalizar vai além do processo fabril. Começa na escuta, no entendimento do desafio e na construção da melhor solução. Por isso, na ADOM, operamos com um posicionamento consultivo. Nosso relacionamento com o cliente não se encerra quando a peça é entregue. Acreditamos que o valor real de uma solução metálica está em sua aplicação final e, por isso, acompanhamos os desdobramentos do projeto, aprimorando continuamente as especificações conforme a evolução da operação.

Empresas que nos escolhem não estão apenas comprando peças metálicas. Estão contratando inteligência técnica, compromisso com o desempenho e parceria estratégica para o crescimento. Temos clareza de que cada projeto é uma engrenagem dentro de algo maior. E cada engrenagem bem executada contribui para uma indústria que entrega mais, com mais qualidade e menos custo.

Quando padronizar compensa? Quando personalizar é inevitável?

Há situações em que soluções genéricas fazem sentido, especialmente para aplicações muito simples, com baixo risco de incompatibilidade e exigência mínima de desempenho. No entanto, conforme o projeto se torna mais técnico e o ambiente de uso mais complexo, a personalização deixa de ser um luxo e se torna uma premissa.

Se o seu projeto exige encaixes milimétricos, cargas estruturais elevadas ou alto ritmo de produção, o sob medida é o único caminho. Mais ainda: quando o prazo de instalação é apertado e não há margem para erros, contar com peças personalizadas feitas com precisão é fundamental para mitigar riscos e acelerar seus resultados.

Essa é a diferença entre um fornecedor que apenas entrega uma peça e um parceiro técnico que busca a solução mais eficiente.

A verdadeira vantagem está nos detalhes

A indústria moderna é movida pela eficiência, pela segurança e pela inovação contínua. Nesse contexto, a personalização deixou de ser uma opção e se tornou um diferencial competitivo essencial. Peças metálicas feitas sob medida garantem que cada projeto funcione como deveria, desde o início. Evitam desperdícios. Elimina retrabalho. Otimizam processos. Elevam a qualidade e reforçam a credibilidade da marca.

A ADOM é a parceira ideal para quem busca mais que um fornecedor. Temos mais de 15 anos de experiência entregando soluções customizadas com precisão, agilidade e suporte técnico de ponta. Combinamos tecnologia, conhecimento técnico e um atendimento próximo para garantir que cada peça metálica seja um elemento estratégico na sua produção.

Se você busca eficiência real na sua cadeia produtiva, fale com a ADOM. Descubra como soluções sob medida podem transformar o seu negócio, desde a base.